一、FACut、HypCut与CypcutE、Pro路径

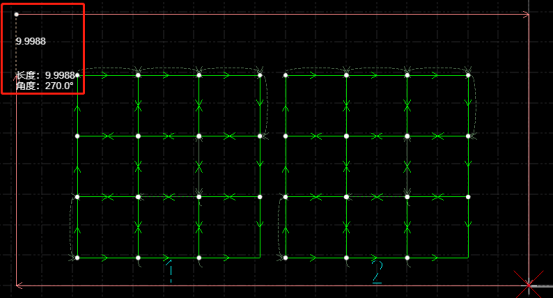

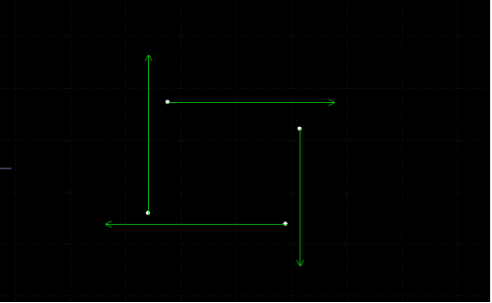

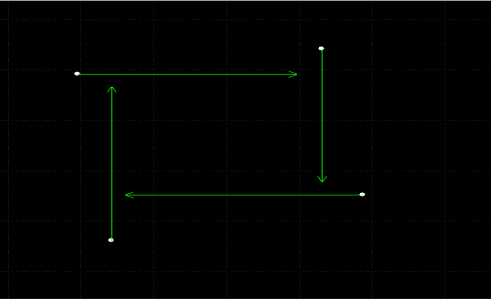

总线系统飞切依托于系统延时来控制出关光,当系统延时不对时,会导致矩形飞切刀路错开,实际效果如下图所示;

1、系统延时测定路径

FACut:全局参数 → 运动控制参数 → 延时测定

HypCut:诊断 → 机床 → 运动控制 → 系统延时测定

CypCutE、Pro: 文件 → 诊断工具 → 轴监控 → 系统延时测定

非总线系统使用编码器进行飞切,飞切出现问题的话CypCut中,文件 → 诊断工具 → 控制卡监控 → 编码器检测

2、系统延时补偿路径

FACut: 未做系统延时补偿功能,进行五轴插补运动,无需延时补偿

HypCut:调试 → 辅助功能 → 系统延时补偿

CypCutE、Pro: 文件 → 诊断工具 → 轴监控 → 系统延时测定 → 延时补偿

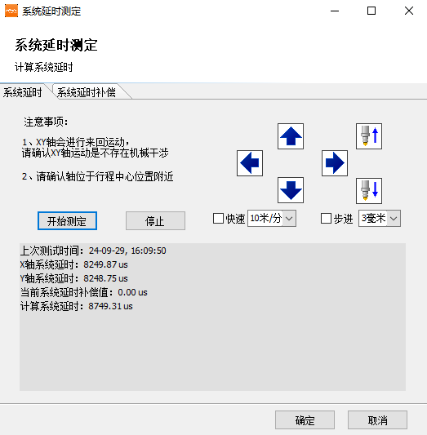

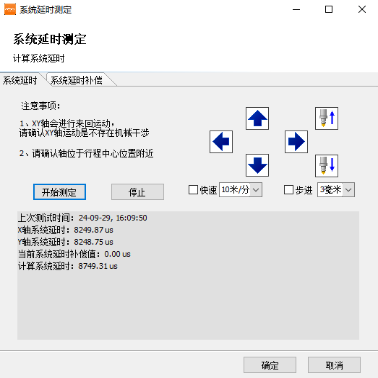

二、系统延时测定

如果飞切切不好,进行一下延时测定,测定完系统会自动进行延时写入,飞切打标测试结果,如果效果还是不行,进行系统延时补偿。

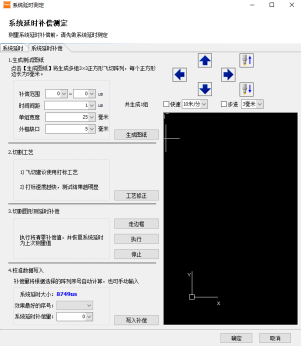

三、系统延时补偿

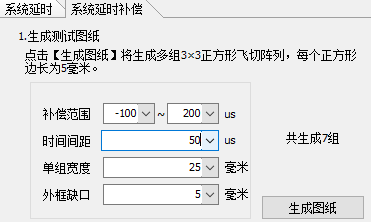

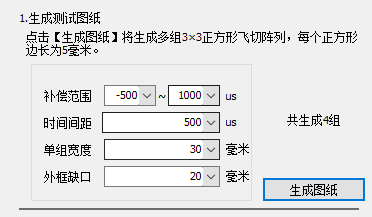

第一步:生成测试图纸

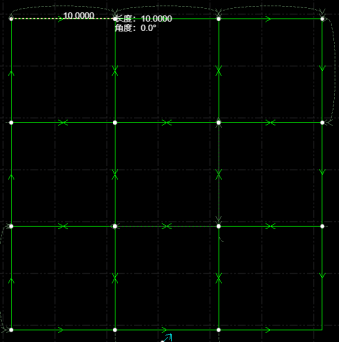

生成多组 3*3 的正方形飞切阵列

补偿范围:

为系统延时补偿值的范围区间,可以为负数

精度为1us,无值域限制的范围,但是值过大会导致软件卡死(hypcut中为-20000~20000 )

时间间距:

为生成的每组 3*3 正方形飞切图形的系统延时之间的差值

每组系统延时 = 之前测定的当前系统延时+当前补偿值

根据之前测定的轴延时和系统延时的差值,选择合适的时间间距

精度为 1us,最小为1,无最大值,但是值过大会导致软件卡死(hypcut中为 -20000~20000 )

生成的飞切 3*3 正方形的 组数 = 补偿范围差值/时间间距 + 1, 补偿范围差值/时间间距的值小于 1 的情况下算作 1

举个例子:

之前测定当前系统延时 = 8749us,现在设置补偿范围是-100~200us,时间间距为50us

会生成 300/50 + 1 = 7组 的3*3正方形,每组系统延时差值为 50us,第一组为 -100 + 8749us,第二组为 -50 + 8749us,第三组为……第七组为 200 + 8749us

单组宽度:

为生成的每组 3*3 正方形的宽度,如果是单组宽度是 30mm,那么一个正方形就是 10mm

默认值为 25mm,范围为 25~500mm,设置为3的倍数,飞切刀路会简单

外框缺口:

为生成图纸的外框的缺口,需要这个缺口防止切割后的板材掉落,例如设置为10mm,左上角会有个10mm的缺口

默认值是 5mm,值域为 0~100mm,根据图纸大小和板材厚度设置,确保切割后的板材不掉落就行。

参数设置举个例子:

上面的这些参数都是修改之后保存立即生效的,下一次会被读取,实际参数根据想切割的板材大小设定

设置好参数后,生成图纸。

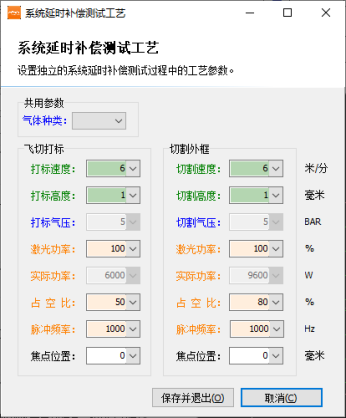

第二步:工艺修正

针对系统延时补偿功能测试过程中的参数,单独保存,与实际加工参数无关

根据板材和激光器功率实际调节参数

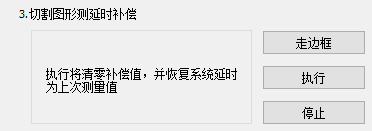

第三步:切割图形测延时补偿大小

先走边框,根据图纸和板材大小进行走边框,确保切割图纸范围在板材上

再执行,执行之前,需要先保存【工艺修正】里的相关参数,否则点击【执行】先弹出工艺修正弹框

加工过程中有问题则立即停止!

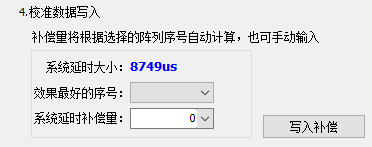

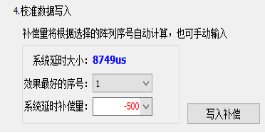

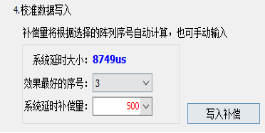

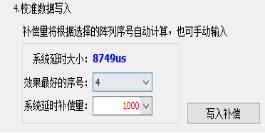

第四步:写入补偿

【生成图纸】【执行】切割图纸和测延时补偿之前,点击【写入补偿】不生效

第一种:写入四种级别补偿量大小

效果最好的序号和系统延时补偿量,效果最好的序号选择之后会导致系统延时补偿量发生变化

第二种:手动写入

系统延时补偿量可以自己设定,写入补偿后,系统延时 = 之前系统延时 + 系统延时补偿量

四、补偿成功后,系统延时测定界面发生改变

补偿前:

补偿后:

五、实际飞切后效果

再次测试飞切,如下图效果则是系统延时设置大了,需要手动减小系统延时

如下图效果,则是系统延时设置小了,需要手动加大系统延时。

注意:【生成图纸】【执行】切割图纸和测延时补偿之前,点击【写入补偿】不生效